ПВХ мембрана для кровли в Минске Plastfoil - купить кровельную мембрану ПВХ.

АСУ процессами транспортировки при производстве рассыпных и гранулированных комбикормов

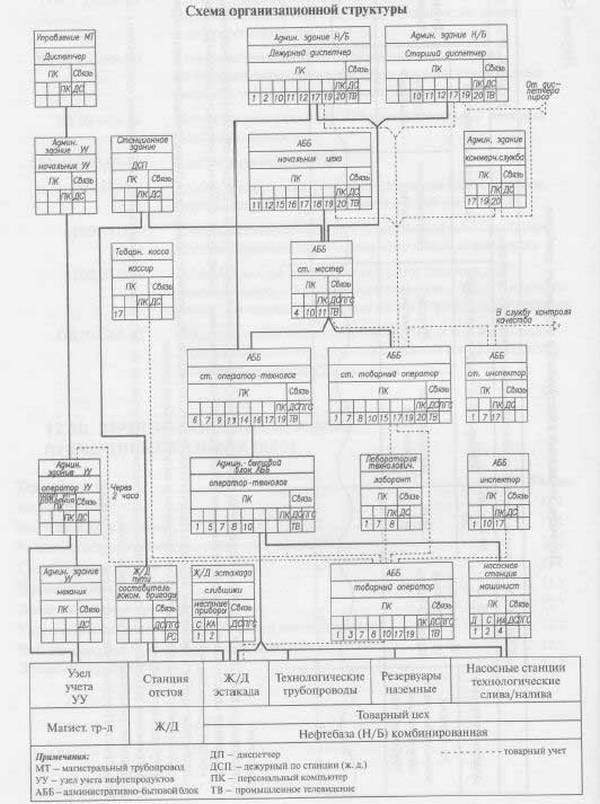

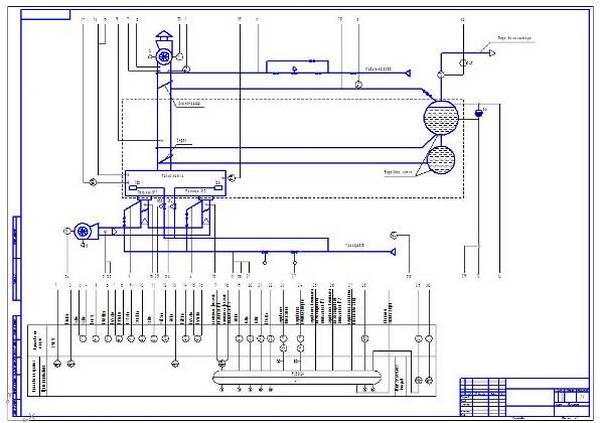

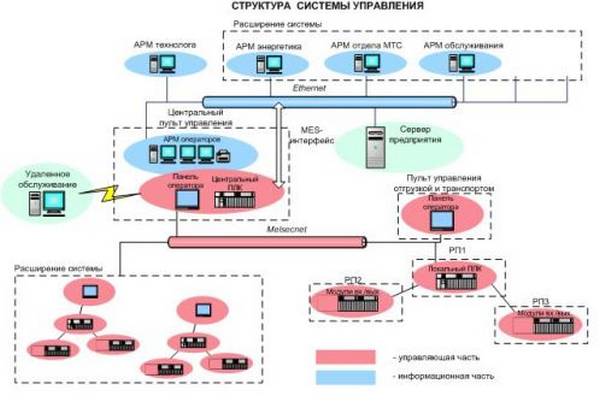

Предлагаемая структура системы управления процессами транспортировки при производстве рассыпных и гранулированных комбикормов представлена на рисунке ниже. Идеологически автоматизированная система управления (АСУ) разделена на две части: управляющая часть и информационная часть. К управляющей части относятся программируемые логические контроллеры (ПЛК) и панели оператора, объединенные сетью MELSECNET. К информационной части относятся компьютеры центрального пульта управления, заводской сервер АСУП и компьютеры АРМ специалистов предприятия, объединенных по сети Ethernet. Управляющая и информационная часть функционируют независимо. Остановка работы информационной части из-за поломок компьютеров, сбоев программного обеспечения, вирусных атак и пр. не приводит к остановке функционирования управляющей части и, следовательно, предприятия. Надежность управляющей части обеспечивается использованием общепромышленных контроллеров и панелей оператора, предназначенных для работы в производственных условиях. Структура системы управления процессами транспортировки при производстве рассыпных и гранулированных комбикормов Функции управляющей части: Функции информационной части: Функционально АСУ состоит из следующих элементов:

Содержание

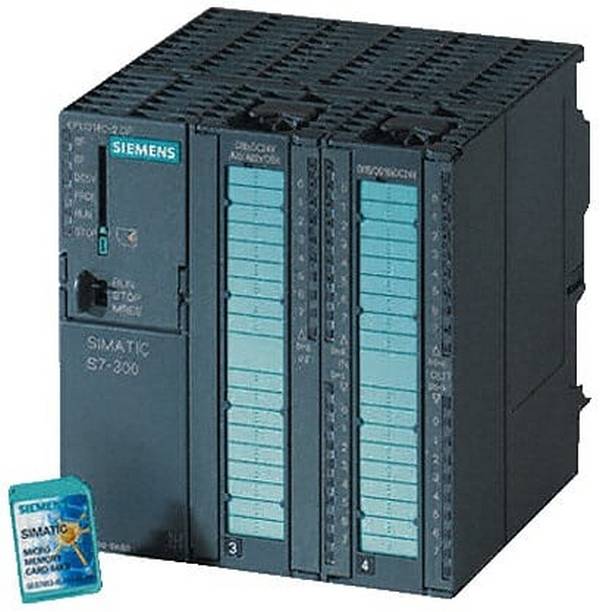

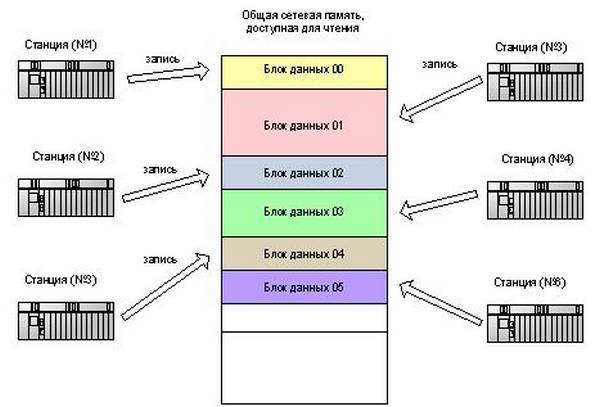

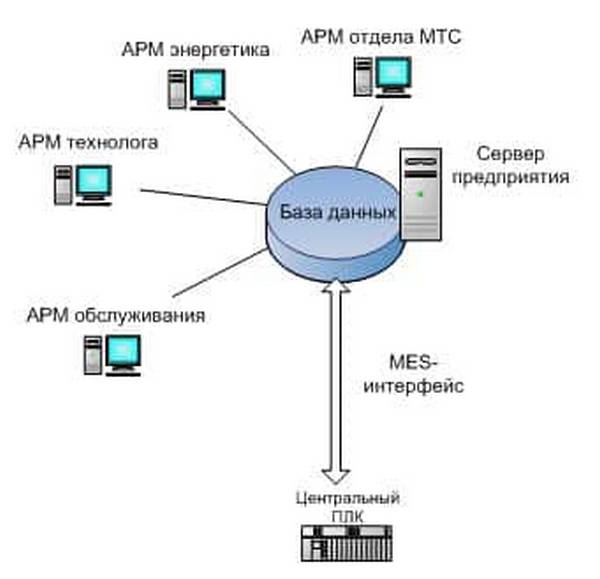

Технологические функции АСУДанное предложение касается процесса автоматизации технологических линий : линия гранулирования №1, гранулирования №2, склад силосного типа готовой продукции . Технологические функции реализуемые на данном этапе автоматизации: Расширение АСУРасширение АСУ производится путем дополнения локальными контроллерами, подключаемых в сеть MELSECNET по аналогии с локальным контроллером участка отгрузки и транспортной системы. Аппаратная реализацияЯдром системы обычно являются программируемые логические контроллеры серии System Q производства Mitsubishi Electric (Япония) или Siemens (Германия). Это общепромышленные контроллеры модульной конструкции. Широкая линейка модулей позволяет реализовать АСУ любого уровня сложности. Панели оператора, осуществляющие функции человеко-машинного интерфейса выполнены по технологии ЖКИ TFT с чувствительным экраном. Степень защиты по фронту – IP67, что позволяет размещать их в производственных условиях (запыленность, повышенная влажность). Информационный обменВ качестве сетевых решений предполагается использование сети Ethernet для информационной части и сети MELSECNET для управляющей части. Сеть Ethernet является традиционным решением для создания информационных сред. Сеть MELSECNET – это открытая, помехоустойчивая сеть для передачи данных между управляющими ПЛК. Она имеет ряд особенностей обеспечивающих высокую надежность и прозрачность передаваемой информации. Сеть продолжает функционировать при отключении (например для обслуживания) любой из входящих в нее станций. Кроме того в случае отключения управляющей станции, ее функции автоматически переходят другой станции, как показано на следующем рисунке: Работа сети при отключении станций Подключение панелей оператора производится аналогично – через сеть. То есть панель становится равноправным участником сети с соответствующим доступом к сетевой памяти. Это обеспечивает возможность переключения функций управления с локальных панелей на центральную и наоборот для гибкого обслуживания системы. Для удобства работы, обслуживания и прозрачного доступа к информации, в сети предусмотрена общая сетевая память (см. рисунок ниже). Для каждого из контроллера в сети выделяется блок памяти, доступный для записи. Таким образом, сетевая память доступна для чтения всем контроллерам, а для записи – в соответствии с сконфигурированным блоком памяти. Это обеспечивает сквозной доступ к любой информации, получаемой от цехового оборудования и передачу ее на верхний уровень управления.  Структура обмена данными Для передачи информации на верхний уровень предусмотрен модуль MES-интерфейса. Он обеспечивает прямую связь контроллера с базой данных предприятия. В случае временного нарушения связи с базой данных, модуль MES-интерфейса обеспечивает хранение данных в собственном буфере и автоматическое обновление информации в базе данных после восстановления связи. Работа модуля MES-интерфейса, по сути, сводится к конфигурированию связи с базой данных. Это исключает необходимость разработки специализированного программного обеспечения и существенно упрощает обслуживание системы. Использование прямо доступа к базе данных без промежуточной обработки, позволяет создать базу, в которую записывается вся необходимая информация. Все отчеты для любых служб строятся на основе данной информации. Все программное обеспечение АСУ строится с использованием стандартных открытых средств разработки, позволяющим, при необходимости, обслуживать систему самостоятельно, либо с привлечением сторонних организаций.  База данных и MES-интерфейс

|