ПВХ мембрана для кровли в Минске Plastfoil - купить кровельную мембрану ПВХ.

Модернизация электроприводов станов тонкого волочения

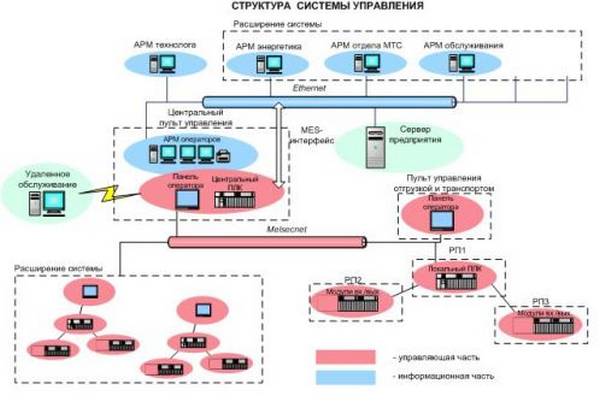

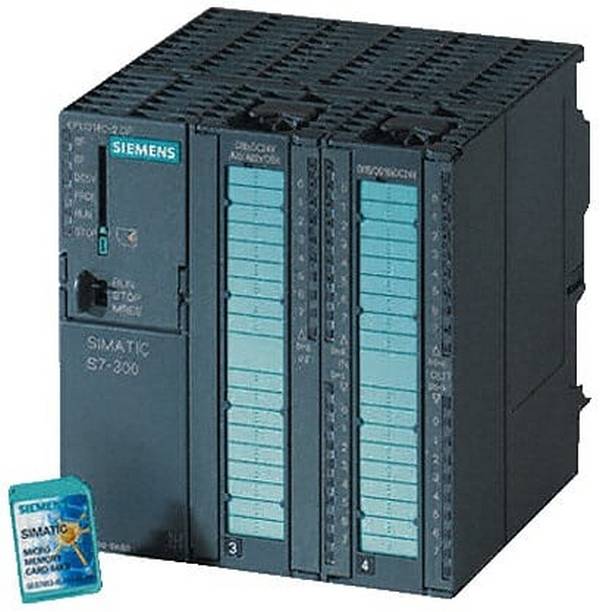

Модернизированная система управления станом тонкого волочения создается в строгом соответствии с техническим заданием и с использованием современных аппаратных и программных средств. В качестве управляющего устройства используются различные программируемые логический контроллеры (ПЛК), например, серии FX1N (FX2N), в качестве электроприводов – преобразователи частоты серии FR-A500, сервоприводы серии MR-J2S производства компании Mitsubishi Electric (Япония) или аналоги на Siemens. Структура системы управления станком тонкого волочения Содержание

Назначение ПЛК:

Назначение панели оператораПанель оператора с тактильным цветным экраном служит для визуального отображения параметров техпроцесса, диагностических, аварийных сообщений и ввода заданных параметров техпроцесса. Все вводимые и отображаемые на панели оператора параметры обозначены в требованиях ТЗ и могут быть дополнены по требованию Заказчика. Метод управления системой поддержания постоянного натяжения.Качество намотки проволоки на катушку определяется ее оптимальным натяжением и качественной укладкой. Сила натяжения определяется весом груза, установленным на рычаг балерины. Оптимальное натяжение обеспечивается соответствующим положением балерины и весом груза. Положение балерины достаточно точно контролируется датчиком положения. Метод управления реализуется аналогично существующему, используя двойное назначение балерины: как механизма натяжения, так и демпфера. Учитывая, что балерина эффективно осуществляет натяжение проволоки, достаточно обеспечить ее заданное положение изменением скорости намотки с использованием сигнала от датчика положения балерины. В то же время использование преобразовтеля частоты серии FR-A с двигателем, оборудованым встроенным энкодером, позволяет переводить привод намотки в режим регулирования момента, что может быть необходимов определенных режимах работы стана тонкого волочения. Датчик положения балерины формирует сигнал обратной связи по натяжению, который поступает в контроллер, где на основании заданного значения натяжения и сигнала обратной связи формируется задание скорости на привод намотки. Одновременно датчик положения балерины вместе с концевым выключателем успокоителя после чистовой волоки контролирует обрыв проволоки. Таким образом, система регулировки натяжения представляет собой замкнутую систему регулирования скорости вращения двигателя с ПИД-регулятором скорости. ПИ-регулирование позволяет плавно, без перерегулирования (рывков) изменять скорость намотки и, соответственно, натяжение, обеспечивая заданное положение балерины. Данное решение позволяет эффективно регулировать натяжение, одновременно не усложняя систему управления. Качество намотки обеспечивается существующим механизмом укладки с применением сервопривода. Управление по моменту было бы возможно только в начальный момент намотки, так как при увеличении массы катушки за счет намотанной проволоки момент, определяемый натяжением, будет ничтожно мал по сравнению с моментом, необходимым на ее вращение. Применяемое оборудованиеПредлагаемая система управления реализуется с использованием следующего оборудования:

Модернизация механизма укладкиМеханизм укладки применен существующий с установкой сервопривода переменного тока в качестве привода механизма. Встроенный в серводвигатель импульсный датчик угловых перемещений позволяет использовать его в качестве датчика обратной связи по положению и скорости механизма в системе регулирования приводом укладчика. Использование в качестве привода механизма укладки сервопривод переменного тока с высокими динамическими характеристиками позволяет синхронизировать его работу с приводом намотки и сформировать с высокой точностью заданную скорость и направление вращения, обеспечив качественную намотку. По сравнению с существующей системой реверса на электромагнитных муфтах использование сервопривода позволит сократить время реверса на порядок, сохранив плавность регулирования. Используемый сервопривод позволяет с высокой точностью регулировать и поддерживать заданную скорость в диапазоне от шагового режима до ускоренных подач. Измеряемые параметрыСистема управления позволяет осуществлять измерение и вывод на экран панели оператора таких параметров техпроцесса, как скорость намотки, длину намотанной проволоки, величину скольжения, температуры эмульсии и др. Кроме того формирует и передает на панель оператора диагностические сигналы состояния оборудования. Контроль обрыва проволокиКонтроль обрыва проволоки осуществляется:

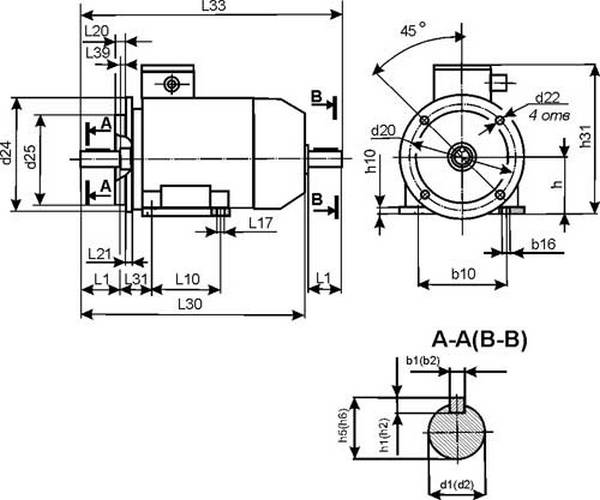

Контроль за температурой эмульсии в ванной.Осуществляется датчиком температуры, установленным на выходе из ванн. Информация выводится на панель оператора. Визуализация параметра скольжения проволоки на чистовом барабане.Информация о величине скольжения проволоки на чистовом барабане выводится на панель оператора и вычисляется программным путем на основании измеренных значениях скорости чистового барабана и мерного ролика. Главный приводАсинхронный двигатель Владимирского завода мощностью 45 кВт, специальное исполнение с независимым охлаждением и максимальной частотой питания 100 Гц. Управление осуществляется частотно-регулируемым приводом с векторным управлением серии FR-A540. Привод намоткиАсинхронный двигатель Владимирского завода мощностью 4 кВт, специальное исполнение с независимым охлаждением, датчиком обратной связи и максимальной частотой питания 100Гц. Управление осуществляется частотно-регулируемым приводом с векторным управлением серии FR-A540. Привод укладчикаРеализован на комплектном сервоприводе переменного тока серии MR-J2S мощностью 400Вт c диапазоном регулирования 1:5000. Мощность выбрана для осуществления реверса с минимальным временем. Описание предлагаемого программного обеспеченияVFD-Setup-Software (программное обеспечение для программирования, мониторинга и диагностики преобразователей частоты Mitsubishi Electric); MRZJW3-Setup (программное обеспечение для программирования, мониторинга и диагностики сервоприводов компании Mitsubishi Electric); GT Designer (программное обеспечение для программирования, мониторинга и диагностики панелей оператора серии GOT компании Mitsubishi Electric); GX DEVELOPER (программное обеспечение для программирования, мониторинга и диагностики программируемых логических контроллеров компании Mitsubishi Electric); Melsoft FX TRAINING – Программа обучения программированию контроллеров FX. Предлагаемые программные пакеты позволяют в удобной для работы форме осуществить обучение обслуживающего персонала, скофигурировать систему на базе контроллера в любом сочетании модулей, написать программу, отредактировать ее и осуществить ее наладку. Язык программирования полностью соответствует требованиям структурного программирования, соответствуя IEC 1131.3 Все предлагаемые программные продукты работают в среде Windows и не требуют специальных программаторов и операционных систем. Спецификация оборудования (перечень основных комплектующих) системы управления стана тонкого волоченияСпецификация оборудования представлена в таблице: № Наименование Краткое описание Кол-во 1 FR-A540-45 K-EC Инвертор, P = 55 кВт1 2 FR-A5CBL 2,5 Кабель, для FR-A 500, 2,5 m1 3 FR-BAL-B-45 K Сетевой дроссель, 3-х., 400В, для 45 кВт1 4 5A200L4 Асинхронный электродвигатель, 45кВт, 380В, со встроенным термодатчиком и независимой вентиляцией, 1500 об/мин, IM1081, IP541 5 FR-A540-3,7 K-EC Инвертор, P = 4,0 кВт1 6 FR-A5AP Плата обратной связи1 7 FR-A5CBL 2,5 Кабель, для FR-A 500, 2,5 m1 8 FR-BAL-B-4,0 K Сетевой дроссель, 3-х., 400В, для 4,0 кВт1 9 АИР100L2 Асинхронный электродвигатель, 5,5кВт, 380В, со встроенным импульсным энкодером (датчик угла поворота), термодатчиком и независимой вентиляцией, 3000 об/мин, IM1081, IP541 10 MR-J2S-40A Сервоусилитель P=400Вт, S=0,9 кВА; 1 x 230 V/3 x 200 V-230 V, 50/60 Hz1 11 HC-MFS43 Серводвигатель 400 Вт; Mн=1,3 Нм, Mмакс=3,8 Нм1 12 MR-JCCBL5M-L Кабель энкодерный, для HC-KFS, HC-MFS и HC-PQ-UE, 5 m1 13 MR-J2CN1 Разъем сигнальный для MR-J2S и MR-C (2 шт.)1 14 MR-PWCNK1 Разъем силовой для HC-MFS/ KFS motors1 15 FX1N-14MT-ESS/UL ПЛК, базовый модуль AC 100-240 V; 8 входов DC 24 V; 6 транзисторных выходов1 16 FX2N-16EX-ES/UL Модуль расширения; 16 входов DC 24 V2 17 FX2N-16EYT-ESS/UL Модуль расширения; 16 транзисторных выходов2 18 FX2N-8EX-ES/UL Модуль расширения; 8 входов DC 24 V1 19 FX2N-8AD Модуль аналоговых входов; 16 бит ; 8 аналоговых входов для тока, напряжения или термопар1 20 FX2N-2DA Модуль аналоговых выходов; 12 бит ; 2 аналоговых выходов для тока или напряжения1 21 COM-ET10-T Модуль коммуникационный Ethernet 10BaseT; RJ45, TCP/IP: ARP, UDP, ICMP1 22 F940GOT-SWD-E Графическая панель оператора, тактильная; 5.7″ ; STN-дисплей 320×240 точек; 8 цветов; IP65; 24VDC1 23 FX-232-CAB-1 Кабель подключения F-/A-900GOT к ПК, RS232C, 3м1 24 FX-50DU-CAB0/EN Кабель подключения CPU (MELSEC FX0S/FX0N/FX2N/FX2NC) к панели оператора; 3м1 25 ПЗА Комплект пускозащитной аппаратуры (автоматические выключатели, магнитные пускатели, реле, светосигнальная арматура, источники питания, клеммы проходные, клеммы с предохранителями для защиты выходных цепей контроллера, кнопочные посты).1 26 Датчики Комплект датчиков (индуктивные датчики, путевые выключатели, термосопротивления) пр-ва Balluff и др.1 27 Монтажный комплект Электромонтажный комплект (провода, кабели, наконечники, кабельные вводы, разъемы, маркировка, наклейки)1

|